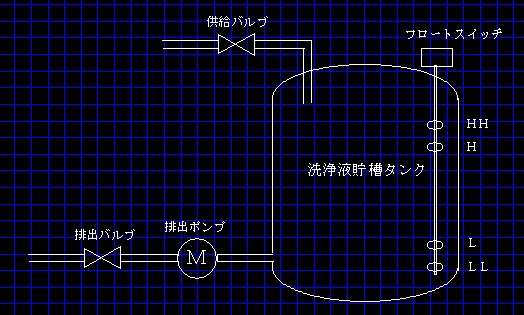

洗浄液貯槽タンク供給システムです。

1)供給バルブを開き洗浄液をHまで溜めます。

2)洗浄液のコントロールは

Hになったら供給を止めます

HHで警報を出します

Lになったら排出ポンプからの排出を止めます

LLで警報を出します

3)排出ポンプの可動範囲はHからLまでとなります。

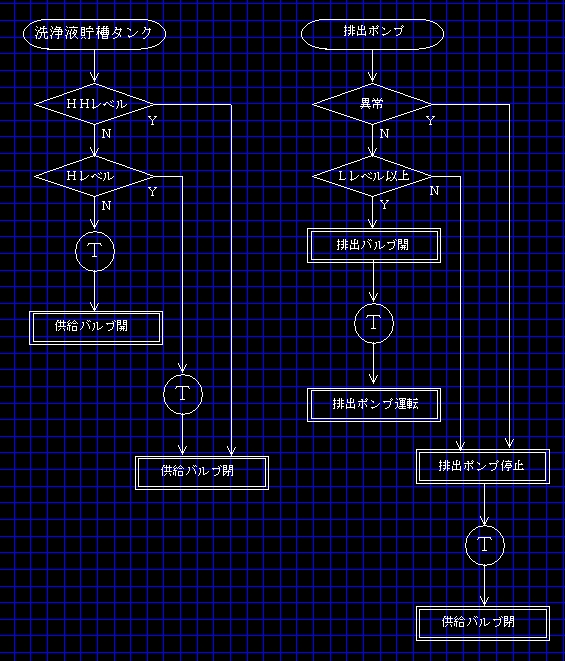

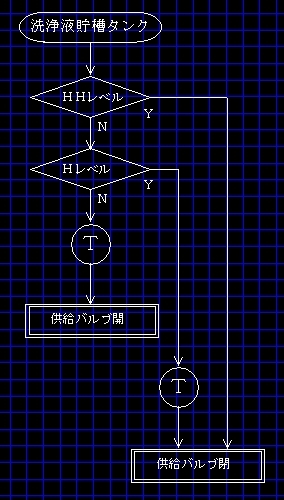

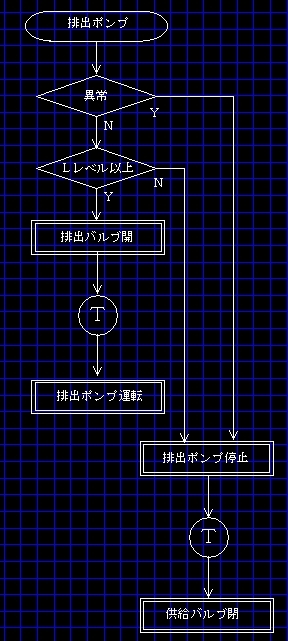

フローチャートを考えてみよう

洗浄液貯槽タンクのコントロールとポンプによる排出コントロールに分けることができます。

それぞれの役割を分担することにより、わかりやすくなります。

これを

洗浄水が溜まったらポンプを動かし

水が無くなったらポンプを停止すると

連続的に考えてしまうと、複雑になり、簡単に修正できなくなります。

今回の場合は、どうにかなりますが

何種類ものコントロールが重なり合ってくると

1カ所直すと、他のところも直さないといけないなど

修正が面倒くさくなることがあります。

以下のように分けてしまう発想があれば

簡単なスッキリしたフローチャートが出来ます。

液面制御の場合、液面が揺れるので確実にフロートスイッチがONしたとの判断を

一定時間タイマーがONしたことにより判断します。

I/O点数の拾い出し

フローチャートを元にラダー回路を作ります。仮にアドレスを割り付けします

入力信号

レベル信号の4点

HHレベル X001

Hレベル X002

Lレベル X003

LLレベル X004

出力信号

排出ポンプ Y010

供給バルブ Y011

排出バルブ Y012

その他、必要に応じてプラスしてください。

<ヒント>

現場の作業員として考えるならば、

何が動いたか

どうして動かないのか

異常はあるか

操作方法はどうするか 手動、自動などです。

自分で操作盤を設計するつもりで考えてみましょう。

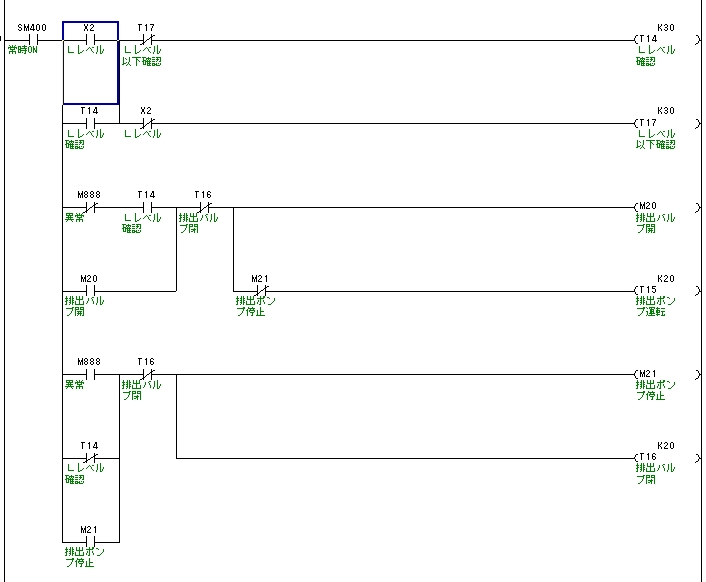

ラダー回路を考えてみよう

2つのフローチャートが出来ているので、2つの回路を作ってみます。

最初に使うアドレスを決めます

1番目の回路には、M10~M19、T10~T14

2番目の回路には、M20~M29、T15~T19

Dレジスタはいらないので今回は割り付け無とします。

このように使うアドレスを割振りしておくとプログラムの場所もすぐに見つかりやすくなります。

プログラムが複雑になってくると多少の順番はくるってきますが、大した問題ではありません。

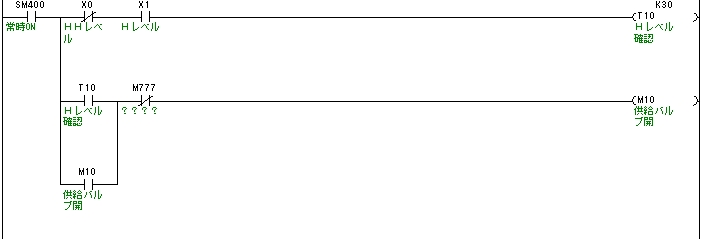

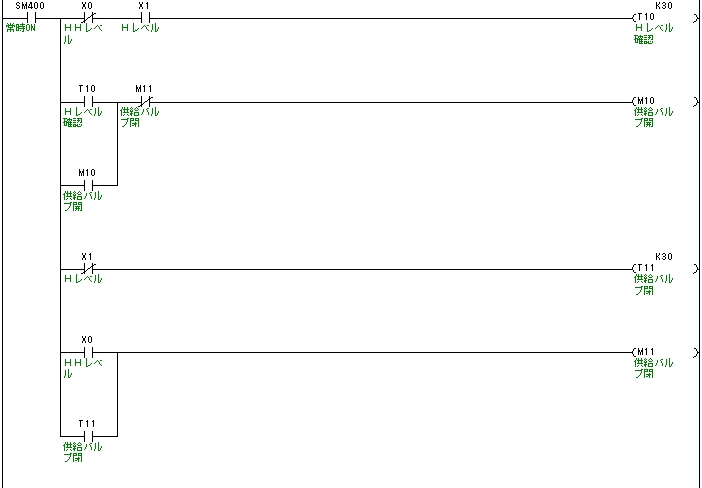

ラダープログラムの作成

1番目の回路

左側の回路を作成します。

先に動作の回路を作ります。

液面は振らついているのでタイマーで確実にONしたことを見ます。

スポンサーリンク *****************

供給バルブまでは開きましたが、切る回路はまだありません。

次に着る回路を作ります。

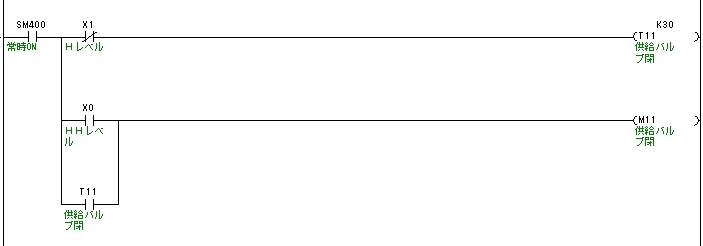

供給バルブを切る回路

Hレベルが切れても、振らついているのでここもタイマーで確認します。

HHレベルでは供給バルブを強制的に切ります。

以下のような回路になります。

M11が供給バルブを切る信号となります。

すなわちM777にM11が入ります。

以上よりこのような回路になります。

まとめてひとくくりにすれば見やすくなりますね。

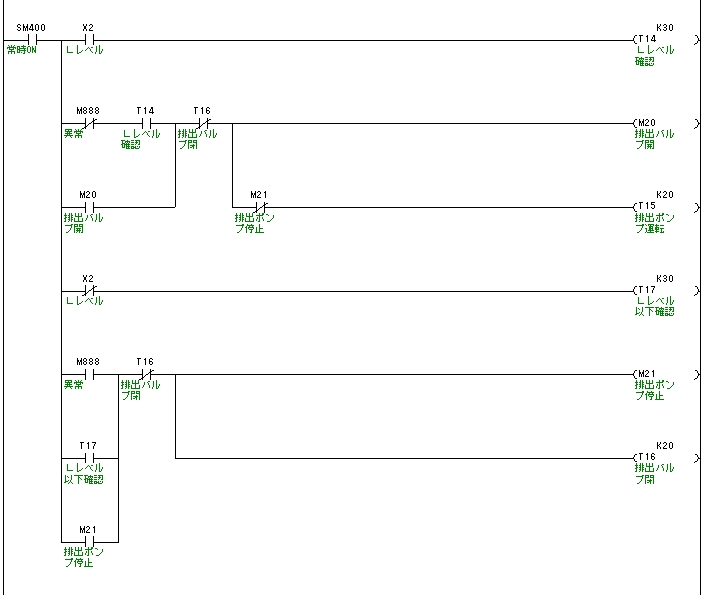

2番目の回路

2番目の回路には、M20~M29、T15~T19

1番目の回路とほぼ同じなので、同じように作ってみましょう。

異常をM888で仮に作成しておきましたので、必要な異常内容を盛り込んでおきましょう。

ここで気になるところは、

T16ですね、ラダー回路は上から処理していくので、

M20を切ってから、M21を切るので問題が無いのです。

回路の作り方や切る順番を間違えるとホールド回路切りきれないという現象が発生します。

もう一つは

1番目の回路で作成したチャタリング用のタイマーですね

ここでもタイマーを入れて確実に信号を拾いましょう。

ではどうすればいいかは、もうわかりますね。

Lレベルの回路をまとめると、もっと見やすくなります。

どの様に入れ替えたか考えてみましょう。

あぁ~ 出力回路はご自分で作って下さい。